隨著航天、航空和工業燃氣輪機的發展,渦輪發動機的燃氣溫度不斷提高,因此要求不斷增加渦輪葉片耐高溫的能力。基于此目的,高溫合金渦輪葉片在結構方面實現了從實心到空心的發展,在凝固方式方面實現了從多晶、定向凝固以及到單晶的跨越。

渦輪葉片的使用環境

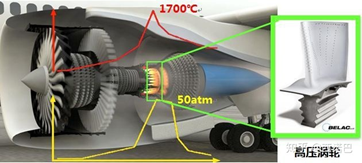

渦輪葉片是航空發動機中最關鍵的零件之一,處于發動機中溫度最高、應力最復雜、環境最惡劣的部位,且數量眾多、形狀復雜、尺寸要求高、加工難度大,直接影響著航空發動機的性能。先進的航空發動機工作溫度可達1700℃以上,增壓后,壓力高達50多個大氣壓。

為了滿足發動機性能、可靠性和壽命的要求,渦輪葉片材料需要具有優異的高溫強度,良好的抗氧化、抗熱腐蝕性以及良好的疲勞、斷裂韌性等綜合性能。

渦輪葉片冷卻與陶瓷型芯

當前,葉片的冷卻結構已由傳統的對流冷卻、沖擊冷卻和氣膜冷卻等方式發展到高效發散冷卻與層板冷卻等。所有的這些冷卻方式都與葉片內腔的形狀有關,而內腔形狀實現的可能性又取決于陶瓷型芯的性能。鑄造葉片冷卻后,葉片從模具中取出,同時內部的陶瓷型芯需要溶解掉。目前,陶瓷型芯正向形狀更復雜、尺寸更小、性能更高的方向發展,從而極大地促進了高性能鑄造高溫合金在燃氣渦輪葉片中的應用。